副标题:

——一位制造业IT人的数字孪生落地经验

引言:

“数字孪生不是‘花架子’,而是制造业的‘透视镜’!”作为常年泡在车间的数字化转型专员,我见过太多号称“高大上”的数字孪生方案,最终因为操作复杂、数据脱节或成本过高沦为摆设。直到我们引入山海鲸可视化的数字孪生大屏,才真正实现了从“物理车间”到“虚拟管控”的无缝衔接。

痛点一:数据与场景脱节?1:1还原车间动态

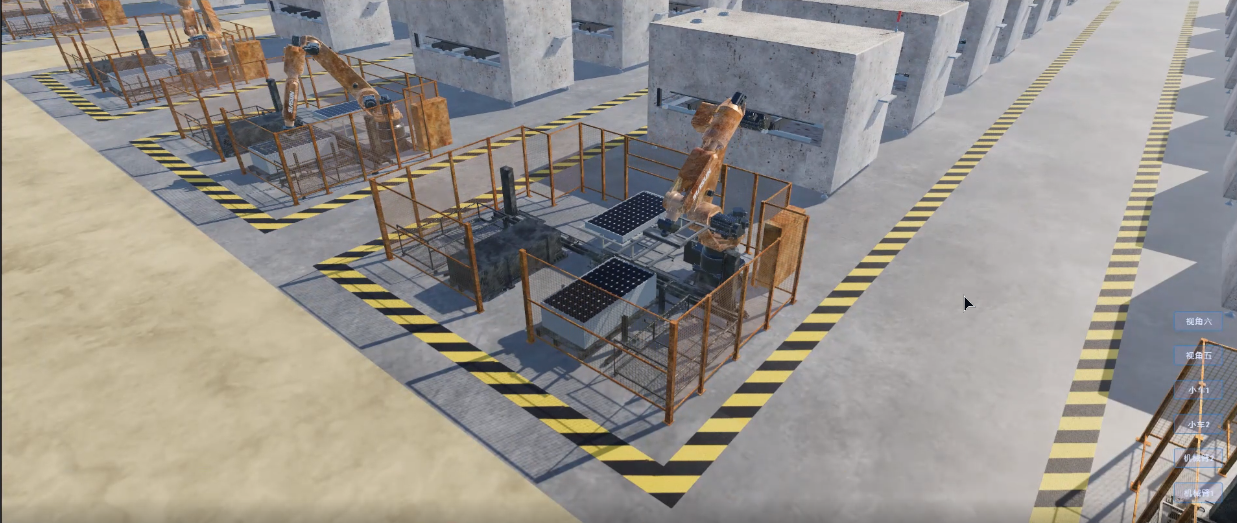

传统看板只能展示静态数据,而数字孪生的核心是实时映射物理世界。山海鲸的3D建模与数据联动功能让我们眼前一亮:

真实案例:为汽配车间搭建的“产线数字孪生体”,直接对接MES系统数据,设备状态(运行/停机/故障)通过颜色变化实时呈现,甚至能接入物料实时的流动轨迹。

对比优势:过去故障响应靠人工巡检(平均耗时30分钟),现在通过大屏预警+定位的方式,5分钟内解决。

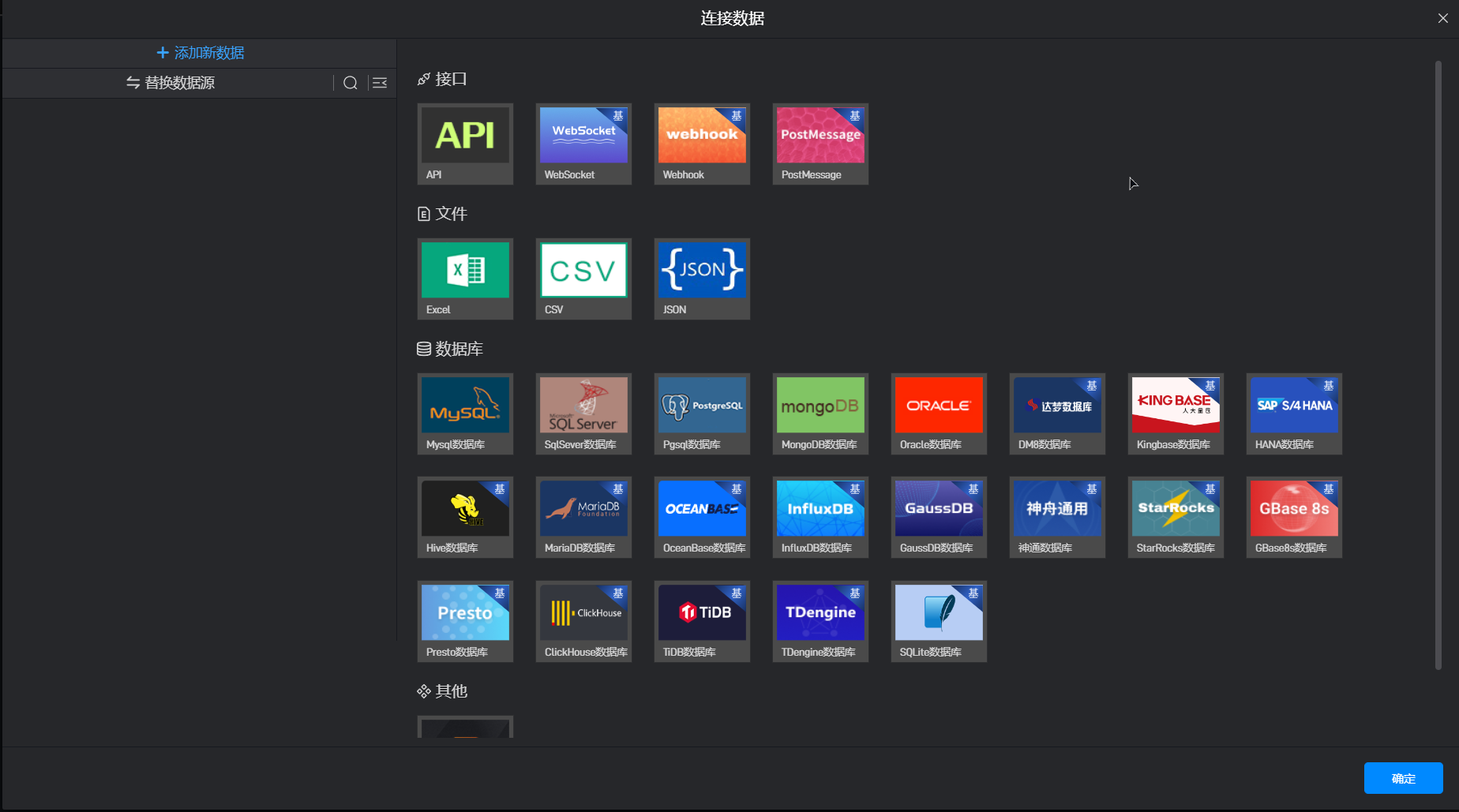

痛点二:多系统数据“散装”?全域聚合,一屏掌控

数字孪生必须打破ERP、MES、IoT的“数据墙”。山海鲸的多数据源适配解决了这一难题:

整合PLC设备数据(如温 度、振动)、WMS库存数据、工单系统数据,统一投射到孪生模型中;

关键价值:在供应链协同项目中,通过孪生大屏追踪“从原料入库到成品出库”全链路,发现某环节滞留时间异常,优化后周转率提升18%。

为什么选择山海鲸?

制造业:预设厂房、机械臂、AGV小车等制造业组件库,建模效率提升50%;

轻量化部署:一键安装+导入即可完成本地化部署,数据完全储存于本地,维护数据安全;

零代码扩展:车间人员可通过拖拉拽的方式调整看板逻辑,无需依赖IT部门。

“真正的数字孪生,是让数据自己‘说话’。”