1、过程检验的定义

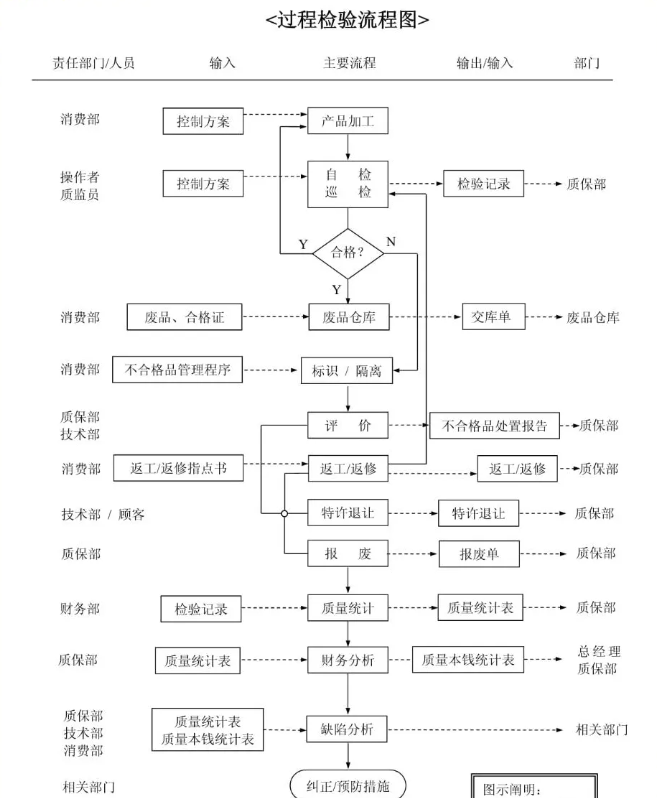

过程检验也称工序过程检验,是指在产品生产过程中对各生产制造工序中产生的产品特性进行的检验。目的是保证各工序的不合格品不得流入下道工序,防止对不合格品的继续加工,确保正常的生产秩序。起到验证工艺和保证工艺要求贯彻执行的作用。

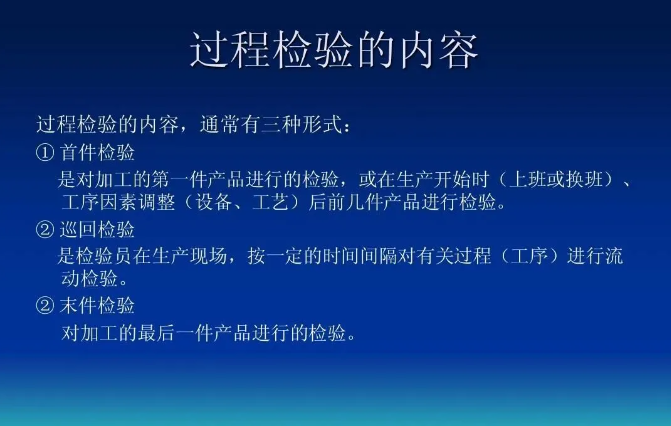

过程检验的主要方式:首检、巡检、末件检验

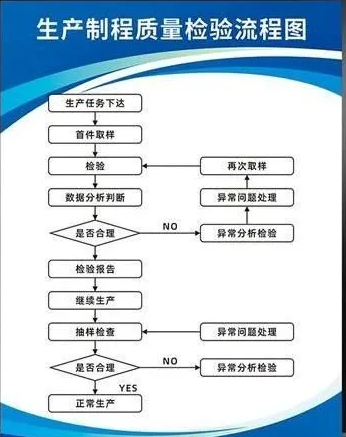

2、首件检验(简称首验)

(1)首件检验的定义:

是指每个班次刚开始时或过程发生改变后(如人员的变动、换料、换工装、机床的调整、加工刀具或模具的调换修磨等)加工的第一件或前几件产品进行检验。

(2)首件检验的目的

首件检验是为了尽早发现生产过程中影响产品质量的因素,防止产品出现批量超差、返修、报废的情况发生。是尽早发现问题,防止产品报废的有效措施。

(3)首件检验的时机与场合

通常以下情况应该进行首件检验:第一,一批产品开始投产时;第二,设备重新调整或工艺有重大变化时;第三,轮班或操作工人变化时;第四,毛坯种类或材料发生变化时。

(4)首件检验的要求

首件检验一般采用“三检制”的办法,即操作工人实行自检,班组长或质量员进行复检,检验员进行专检。

首件检验后是否合格,最后应得到专职检验人员的认可,检验员对检验合格的首件产品,应打上规定的标记,并保持到本班或一批产品加工完了为止。

对大批大量生产的产品而言,“首件”并不限于一件,而是要检验一定数量的样品。特别是以工装为主导影响因素(如冲压)的工序,首件检验更为重要,模具的定位精度必须反复校正,一般要检验连续生产的3-5件产品合格后方可继续加工的产品。

3、巡回检验(简称巡检)

巡回检验就是检验人员按一定的时间间隔和路线,依次到工作地或生产现场,用抽查的形式,检查刚加工出来的产品是否符合图纸、工艺或检验指导书中所规定的要求。是对生产过程发生异常状态实行报警,防止成批出现废品的重要措施。

当巡回检验发现工序有问题时,应进行两项工作:

一是寻找工序不正常的原因,并采取有效的纠正措施,以恢复其正常状态;

二是对上次巡检后到本次巡检前所生产的产品,全部进行重检和筛选,以防不合格品流入下道工序(或用户)。

巡回检验是按生产过程的时间顺序进行的,因此有利于判断工序生产状态随时间过程而发生的变化,这对保证整批加工产品的质量是极为有利的。为此,工序加工出来的产品应按加工的时间顺序存放,这一点很重要,但常被忽视。

检验人员应按照检验指导书规定的频次和数量进行检验,并做好巡检记录。记录内容包括工序名称、抽检数、批量、实测数据等等。

检验人员在巡检中发现问题时,应及时指导作业者或联系有关人员加以纠正。问题严重时,要及时向有关部门发出“纠正/预防措施要求单”,要求其改进。

4、末件检验

末件检验主要是指对一个检验批次最后几件进行检验。如果发现有缺陷,可在下批投产前把模具或装置修理好,以免下批投产后被发现,从而因需修理模具而影响生产。

末件检验应由检验人员和操作人员共同进行,检验合格后,双方应在“末件检验记录表”上签字